矽(guī)膠產(chǎn)品長期使(shǐ)用出現破邊,主要原因(yīn)源於(yú)哪兒?

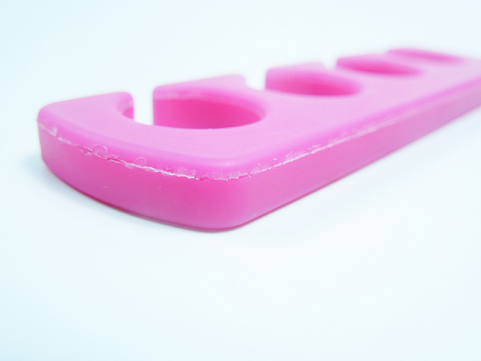

矽膠(jiāo)製(zhì)品在生產過程(chéng)中出現分模線破邊,爆邊現(xiàn)象是比較常見的一種(zhǒng)不(bú)良原因,在矽膠(jiāo)餐具當中硬度偏低的(de)一類產品,硬度偏度 產品偏軟(ruǎn)則會出現產品分模線位置(zhì)出現破損現象,而造成這種不良的原因也很廣泛,如矽膠製品廠家沒能正(zhèng)確判斷出它是處於什 麽問題,那麽可能長期生產(chǎn)加工可能(néng)就會帶來各種不良問題的出現,因(yīn)為改良(liáng)的方法不對導致出現其(qí)他的不良原因,比如爆邊調 整好了,產(chǎn)品鼓包不熟又(yòu)可能出現了,那(nà)麽對於矽(guī)膠(jiāo)產品破邊有哪些好的解決處理(lǐ)方法呢(ne)!

其實在矽橡膠製品之中多種(zhǒng)產品出(chū)現破邊分模線破(pò)裂現象都是在設計(jì)上有一定的關係,而由於產品的功(gōng)能需要以及硬軟度(dù)選定後 ,模具製作出來難以更改所以導致後續生產是在各方麵做出調(diào)整(zhěng)生產加工都出現不順暢,所以對於產品的設計方麵可以多方麵考慮產品在生產加工方麵難題。

模具問題占據(jù)這種現象的首要因素,由於模具的分模線(xiàn)刀口在製作中可能(néng)會出現(xiàn)錯位或者(zhě)對接不平而模(mó)具模芯內部出現的(de)縫隙(xì)大 小導致(zhì)膠料延生進縫隙導(dǎo)致產品出模時(shí)上(shàng)下模分離時出現上下粘模拉扯,瞬(shùn)間將分模線拉扯導致(zhì)爆邊,其(qí)次是因為模具的流(liú)料(liào)槽 不(bú)夠深或不(bú)夠多,在模(mó)具之中原料硫化擠壓時原料的流動無出料槽逐(zhú)漸慢慢固(gù)化,而在固化的(de)過程中材料流動位移,此時產品在 融合時已經無法融入導致爆邊的現象!

溫度與效率的影響,溫度太高導致產品(pǐn)太(tài)脆出(chū)現爆邊的(de)原因不占少數,所以很多矽橡(xiàng)膠廚具廠家(jiā)在生產過程中都(dōu)為了提升產量(liàng)提 升了溫度降(jiàng)低了時間,出模快固化效果達不到(dào),導致上下模的材料還未完(wán)全吻合熔接就已經出模,導致產品出(chū)現爆邊的(de)現象,所 以(yǐ)在(zài)加工過程中還是需要(yào)控製產品的時間與溫度。

原材料問題,原材(cái)料的材質是其中之一,不過比較注重的還是產品的混煉過程,如煉膠的時間達不到標準產品(pǐn)還未完全混煉均勻(yún) 導致產品(pǐn)出現爆邊,串色,暗痕等等不良現象,另一方麵是原材料的擺(bǎi)料控製,料的重量沒控製以及材料的擱置(zhì)時間導致硫化劑 衰竭失效出現爆邊問題。

以(yǐ)上為常見的矽膠製(zhì)品出現爆邊現象,而矽膠製品(pǐn)廠家在(zài)生(shēng)產過程中出現的(de)不良問題遠遠不止這些問(wèn)題,有時候往往可能是因(yīn)為 環境與材料的衝突都可能導致生產部順(shùn)暢,所(suǒ)以對於矽膠廚具(jù)加(jiā)工需從源頭謹慎控製,出現不良現象需在各方麵尋(xún)

同類文章排行

- 矽(guī)膠墊板(bǎn)厚薄度不均勻的主要因素有哪(nǎ)些!

- 矽膠防撞(zhuàng)角經不起考驗?碰撞後產生破損(sǔn)脫(tuō)落的原因有那些!

- 矽橡(xiàng)膠模壓分型(xíng)麵(miàn)破損的核心原因有那些,以下幾個原因您都分析了嗎!

- 矽膠(jiāo)材料影響產品硫化與拉伸回彈性的三大因素

- 帶您認識熱塑型密封件與矽膠密封件的區別在於哪兒(ér)!

- 矽膠手表帶的使用壽命是多久,它到底能不能耐造!

- 矽橡膠密封墊壽命影響的幾大因素您都知道嗎(ma)!

- 汽車用矽膠(jiāo)密封件壽命老化的主要原因有(yǒu)那些!

- 矽膠(jiāo)密封件長(zhǎng)期使用後出現發脆壽命下降主要原因是什麽!

- 矽膠材料出現中毒的原因分析,您知道有(yǒu)那些呢!

最新資訊文章

您的瀏覽曆史